Stałe usprawnianie procesów zachodzących w firmie jest znakiem jej rozwoju. W przypadku firm produkcyjnych jedną z najciekawszych koncepcji, jakie wdrażane są w organizacjach na całym świecie jest lean manufacturing. Co to jest lead manufacturing i jak może wspomóc Twój biznes?

Spis treści:

- Lean manufacturing – co to jest?

- Czym różni się lean manufacturing od tradycyjnego podejścia do produkcji?

- Jakie są narzędzia lean manufacturing?

- Dlaczego warto wdrożyć lean manufacturing w działaniach biznesowych?

- Lean manufacturing – na to zwróć uwagę!

Lean manufacturing – co to jest?

Nim przejdziemy do szczegółów, wyjaśnijmy ideę lean manufacturingu. Jest to koncepcja polegająca na wprowadzeniu w firmie produkcyjnej pewnej kultury zarządzania. Lean production łączy wysoką jakość wytwarzanych produktów z minimalizowaniem marnotrawstwa materiałów oraz eliminacją niepotrzebnych działań zachodzących w ramach całego procesu produkcyjnego.

System lean manufacturing to zatem swego rodzaju „odchudzanie” istniejących już procedur i przepisów wewnętrznych firmy, po to, aby jak najlepiej zoptymalizować pracę działu produkcji. Wiąże się to nie tylko ze zmianami w samym trybie pracy, ale również przeorganizowaniem struktur osobowych oraz zmianami w komunikacji pomiędzy pracownikami.

Historycznie lean manufaturing (lean production) wywodzi się z lat 40. XX wieku, czyli z czasów, gdy w japońskich fabrykach Toyoty zaczęto wdrażać system TPS (Toyota Production System), gdzie ze względu na ograniczony dostęp do zasobów starano się zachować wysoką jakość produkowanych samochodów, jednocześnie minimalizując liczbę niewykorzystanych elementów. Przez kolejne dekady system ten ewoluował, a dziś opiera się na pięciu podstawowych zasadach:

- ciągłym doskonaleniu procesów,

- zdefiniowaniu czynności, które dają wartość klientowi,

- określeniu strumieni wartości,

- organizacji ich płynnego działania,

- organizacji systemu reagującego w krótkim czasie na aktualne potrzeby klientów.

Czym różni się lean manufacturing od tradycyjnego podejścia do produkcji?

Zwolennicy lean production widzą w tej metodzie szereg zalet, dzięki którym firmy mogą wzbić się na jeszcze wyższy poziom rozwoju. Co odróżnia tę koncepcję od tradycyjnego podejścia do zarządzania produkcją? Różnice znaleźć możemy na praktycznie każdym etapie zarządzania, przykładowo:

- tradycyjna produkcja opiera się na sztywnych analizach sprzedażowych, podczas gdy w lean manufacturing każdy pojedynczy produkt wytwarzany jest na żądanie klienta dopiero w momencie, gdy złożone zostaje zamówienie,

- w tradycyjnym modelu problemy widziane są jako problemy, lean manufacturing widzi w nich możliwości do poprawy procesów,

- tradycyjna metoda zarządzania produkcją kładzie nacisk na ścisłe trzymanie się wcześniej ustalonych procesów, natomiast lean production wprowadza możliwość ich stałego optymalizowania i usprawniania,

- w tradycyjnym modelu produkcji zmiany wychodzą od managementu, kultura organizacyjna lean manufacturing pozwala proponować rozwiązania również szeregowym pracownikom,

- tradycyjny model skupia się na szkoleniach pracowników (aby nie popełniali błędów), w lean nacisk kładziony jest na budowanie „błędoodpornych” procesów.

Jakie są narzędzia lean manufacturing?

Wiesz już, co to jest lean manufacturing, ale czy zdajesz sobie sprawę, że jest to metoda wdrażana w firmach produkcyjnych różnej wielkości na całym świecie? Jej założenia sprawiają, że pozwala zyskiwać niezbędną w wielu aspektach przewagę konkurencyjną nad innymi przedsiębiorstwami (często wciąż korzystającymi z tradycyjnego modelu działania).

Wdrożenie lean production wymaga często zupełnego przeprojektowania dotychczasowej kultury pracy, dlatego warto zdawać sobie sprawę, że może być czasochłonne. Na szczęście całe lata usprawniania tej metody sprawiły, że wykształcono specjalne narzędzia lean manufacturing. Co to jest? To metody, które pomogą Ci krok po kroku wprowadzać założenia lean do własnej organizacji. Do najważniejszych należą:

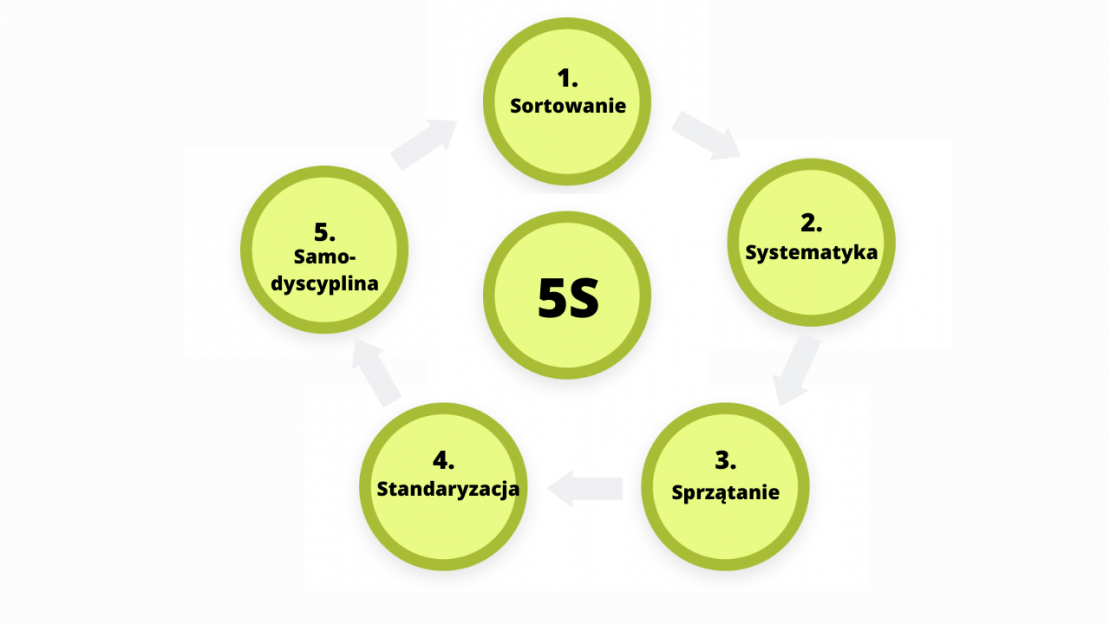

- 5S (6S) – metoda zarządzania szeroko pojętą standaryzacją pracy, polega na podzieleniu jej na fazy: sortowania (porządkowanie stanowiska pracy), systematyki (np. oznaczanie miejsc niezbędnych do jej wykonywania), sprzątania (czyszczenie miejsca pracy, ale i szukanie oraz rozwiązywanie problemów z nim związanych), standaryzacji (ujednolicenia procesów zachodzących na identycznych stanowiskach pracy), samodyscypliny (podporządkowania się zasadom w celu poprawy wydajności). Narzędzie 6S wszystko spina jeszcze warunkiem bezpieczeństwa (safety) pracy na każdym z etapów i stanowisk;

- VSM (Value Stream Maping) – narzędzie lean manufacturing, które pozwala na zmapowanie i analizę wszystkich procesów zachodzących na produkcji, wraz z odniesieniem ich do przepływu wartości w firmie;

- Muda – metoda organizacji pracy, która ma wyeliminować możliwe marnotrawstwo materiałów, czasu oraz energii przy produkcji;

- TPM (Total Productive Maintenance) – metoda polegająca na zapewnieniu maksymalnej efektywności maszynom i urządzeniom na hali produkcyjnej;

- SMED (Single Minute Exchange or Die) – system pozwalający na szybkie przezbrojenie maszyn produkcyjnych, pozwalający w jak najkrótszym czasie przekonfigurować je na produkcję innych niezbędnych elementów;

- Kaizen – filozofia polegająca na ciągłym szukaniu najmniejszych usprawnień, które podniosą jakość i bezpieczeństwo pracy, a jednocześnie przyczynią się do usprawnienia ogólnofirmowych procesów.

Dlaczego warto wdrożyć lean manufacturing w działaniach biznesowych?

Wśród największych zalet, jakie niesie ze sobą lean production z pewnością znajduje się większa elastyczność działania firmy. Koncentrując się na produkcji na żądanie oraz mając opracowany szybki i skuteczny system przezbrojenia maszyn, jesteś w stanie skupić się na dostarczaniu wysokiej jakości produktu w takiej ilości, jakiej potrzebuje klient.

To oznacza, że dotychczasowy problem np. z nadprodukcją i zaleganiem towaru w magazynie praktycznie przestaje istnieć. Co więcej, zaczynasz widzieć oszczędności w zużytych materiałach, co również przekłada się na konkretne wartości dla firmy, ponieważ nie musisz stale zamawiać jego większych ilości, czy dbać o jego składowanie.

Lean manufacturing jednak w najwyższym stopniu pozytywnie wpływa na kulturę pracy. Dzięki dopuszczeniu szeregowych pracowników do proponowania zmian jesteś w stanie jeszcze skuteczniej poprawiać procesy produkcyjne w firmie. Nawet najlepsza analiza wykonana przez managerów na podstawie dostarczonych danych może nie powiedzieć tyle, ile jest w stanie wnieść do organizacji doświadczony i świadomy konieczności zmian pracownik linii produkcyjnej.

Lean manufacturing – na to zwróć uwagę!

Choć lean manufacturing brzmi jak marzenie każdej firmy produkcyjnej, jego wdrożenie może nieść ze sobą pewne zagrożenia. Warto pamiętać o nich w momencie, gdy zdecydujesz się na wprowadzenie do swojej firmy większej elastyczności.

Wśród najczęściej występujących zagrożeń wymienić możemy m.in.:

- konieczność wstrzymania produkcji na czas wprowadzania zmian, co wiąże się z kosztami przestoju, w czasie którego zakład nie generuje żadnych zysków;

- problemy z gospodarką magazynową – tymczasowym zagrożeniem dla firmy wdrażającej lean manufacturing może być logistyka magazynowa materiałów produkcyjnych, zaburzenie tego procesu wprowadzanymi zmianami może powodować tymczasowe braki bądź (z drugiej strony) nadmiar materiału prowadzący do przytkania procesu logistycznego;

- okresy bezczynności pracowników – wdrażanie narzędzi lean manufacturing może spowodować, że niektórzy pracownicy zostaną czasowo pozbawieni możliwości działania, co również generuje koszty;

- trudności w zmianie mentalności – starsi stażem pracownicy, którzy wiele lat wykonywali dokładnie te same obowiązki, mogą mieć problem z dostosowaniem się do nowych warunków pracy, co może powodować problemy w wydajności produkcyjnej całej firmy.

Wszystkie powyższe zagrożenia przy wdrażaniu lean manufacturing są na szczęście tymczasowe. Co więcej, mając świadomość ryzyka ich wystąpienia, jesteś w stanie przewidzieć je i odpowiednio dostosować proces przechodzenia na koncepcję lean w sposób możliwie najbardziej bezproblemowy. Pomóc w tym mogą m.in. nowoczesne narzędzia informatyczne, dzięki którym masz możliwość nie tylko zarządzania całą produkcją z poziomu komputera, a nawet telefonu, ale również dostosowania wszystkich istniejących procesów pod nowe wymagania.

Narzędziem takim jest odpowiednio zorganizowany system ERP – np. enova365 – wyposażony w moduł produkcyjny. W systemie enova Moduł Produkcja zapewnia pełną kontrolę nad wszelkimi aspektami działania firmy produkcyjnej, m.in.:

- umożliwia zarządzanie procesem na każdym jego etapie,

- pozwala analizować i usprawniać procesy produkcji,

- dzięki zaawansowanej automatyzacji eliminuje błędy spowodowane tzw. czynnikiem ludzkim,

- pozwala szybko kalkulować koszty wytworzenia produktu, a co za tym idzie, dokładniej określać cenę wyrobu dla klienta,

- usprawnia zarządzanie magazynem materiałów i gotowych produktów,

- gromadzi w jednym miejscu wszystkie zamówienia, wraz z ich aktualnym statusem,

- wspiera rozliczanie zamówień dla klientów przy wsparciu modułów księgowych.

System enova365 to potężne narzędzie, z którego korzysta już wiele firm produkcyjnych. Dzięki jego elastyczności i możliwościom oferowanym przez dedykowane moduły masz możliwość nie tylko zarządzania całością pracy firmy, ale również wdrażania takich rozwiązań, jak lean manufacturing.

Jeśli chcesz sprawdzić, w jaki sposób enova365 jest w stanie wspomóc rozwój Twojej firmy, skontaktuj się z nami i umów na bezpłatną prezentację z naszym specjalistą. W trakcie jej trwania pokażemy Ci możliwości systemu oraz odpowiemy na każde Twoje pytanie.