Oprogramowanie do planowania zasobów firmy (ERP) ma wiele możliwości. Jak wybrać najlepszy system ERP dla przedsiębiorstw produkcyjnych? Z tego artykułu dowiesz się, na jakie funkcje systemu ERP zwrócić szczególną uwagę.

Spis treści:

- Dlaczego firmy produkcyjne potrzebują systemów ERP?

- Jakie obszary stanowią dla firm produkcyjnych największe wyzwanie?

- Najważniejsze funkcje systemu ERP dla firm z branży produkcyjnej

Najważniejsze informacje:

- Systemy ERP oferują szybki wgląd w dane w czasie rzeczywistym i automatyzują liczne procesy. Ich wdrożenie pomaga więc w redukcji kosztów i osiągnięciu wyższej zyskowności.

- Najlepsze systemy ERP dla produkcji zbierają wszystkie informacje z całego procesu produkcyjnego.

- Oprogramowanie dla firm produkcyjnych klasy ERP umożliwia definiowanie technologii, określanie zapotrzebowania na zasoby czy materiały produkcyjne oraz kalkulację kosztu wytworzenia produktu. Mogą ułatwiać także dostosowanie się do przepisów.

Dlaczego firmy produkcyjne potrzebują systemów ERP?

System ERP dla firmy produkcyjnej nie jest już opcją. To nie program, który można mieć, to konieczność. Biznesy z branży produkcyjnej są tego świadome, a potwierdza to raport „Synergia w branży ERP 2024”, opublikowany przez myERP.pl. Wynika z niego, że branża produkcyjna wyraźnie dominuje w procesie cyfryzacji w Polsce, reprezentując aż 59% respondentów, ankietowanych w raporcie.

„Tak wysoki wskaźnik może świadczyć o rosnącym zainteresowaniu i konieczności wdrażania nowoczesnych technologii w celu zwiększenia efektywności i konkurencyjności produkcji na rynkach krajowych oraz międzynarodowych” – komentują autorzy raportu.

Oto, jakie cele pomagają realizować systemy ERP dla produkcji:

- Wyższa zyskowność – dobry system dla produkcji pomaga menedżerom ocenić, które zlecenia produkcyjne są najbardziej zyskowne i które czynniki w największym stopniu determinują tą zyskowność. Mając świadomość kosztów procesów produkcyjnych możesz podjąć decyzje, dzięki którym wzrosną marże.

- Redukcja kosztów – zastosowanie systemów ERP pomaga eliminować manualne działania, co bezpośrednio przekłada się na redukcję kosztów.

- Lepsze harmonogramowanie produkcji pozwala efektywniej wykorzystać posiadane już zasoby.

- Lepszy przepływ informacji – jednym z najważniejszych argumentów, przemawiających za inwestycją w system ERP jest fakt, że daje on menedżerom dostęp do informacji w czasie rzeczywistym. Mogą to być dane o zyskowności, kosztach i wydatkach. Te informacje pozwalają na podejmowanie lepszych decyzji.

Warto jednak wiedzieć, że nie wszystkie systemy ERP są takie same. Firmy produkcyjne powinny zwrócić szczególną uwagę na funkcje systemu ERP, stworzone z myślą o firmach z branży produkcyjnej.

O tym, jakie funkcje dla produkcji ma system ERP enova365 opowiadają twórcy modułu Produkcja zaawansowana, którzy wiedzą to najlepiej.

Jakie obszary stanowią dla firm produkcyjnych największe wyzwanie?

Zarządzanie produkcją

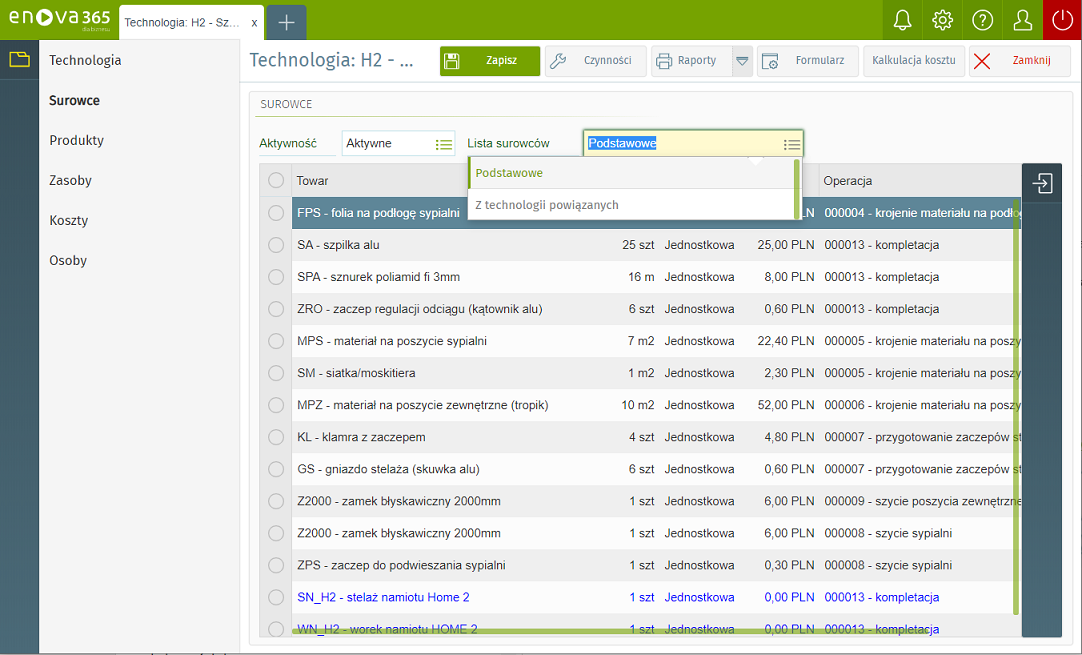

Oprogramowanie dla firm produkcyjnych klasy ERP powinno mieć przede wszystkim funkcje, które umożliwiają sprawne zarządzanie produkcją. Jedną z najważniejszych jest definiowanie technologii, czyli tworzenie przepisu na wykonanie danego produktu. Powinien on uwzględniać operacje technologiczne, surowce i półprodukty, które mają zostać wykorzystane, ale także koszty czy planowane odpady. System ERP dla produkcji powinien, na przykład, pozwalać na tworzenie zestawień materiałów BOM – czyli bill of materials – albo prefabrykatów, które wchodzą w skład produktu końcowego.

Z punktu widzenia produkcji ważną funkcją jest możliwość generowania zleceń produkcyjnych – z technologii lub w powiązaniu do zamówień odbiorców – możliwość wglądu w poziom zaawansowania produkcji oraz obliczanie faktycznego kosztu wytworzenia danego produktu.

Warto zwrócić uwagę, że niektóre rozwiązania ERP dla branży produkcyjnej zostały zaprojektowane z myślą o produkcji procesowej, podczas gdy inne sprawdzają się lepiej w przypadku produkcji dyskretnej, w tym produkcji na zamówienie i na magazyn. Jeszcze inne systemy ERP dla organizacji z branży produkcyjnej mogą dobrze wykonać wszystkie te zadania.

Czytaj także: Produkcja dyskretna – co to jest?

Material Requirements Planning

Material Requirements Planning (MRP) to kalkulacja przyszłego zapotrzebowania na surowce czy półprodukty na podstawie rzeczywistych zamówień odbiorców oraz ich prognoz. Rzetelne obliczenia tej wielkości mają duże znaczenie z dwóch powodów.

Po pierwsze, możliwość kontynuowania produkcji zależy od posiadania odpowiednich półproduktów, ale z drugiej strony, przechowywanie zbyt dużej ilości nieużywanych zapasów może być kosztowne. MRP pomaga zoptymalizować poziom zapasów i upewnić się, że firma produkcyjna ma potrzebne surowce, bez niepotrzebnego blokowania zbyt dużego kapitału obrotowego.

Ważne jest, żeby móc zautomatyzować składanie zamówień na surowce, w oparciu o określone kryteria. Systemy ERP mogą powiadamiać pracowników, kiedy zapasy potrzebują uzupełnienia, albo wtedy, kiedy w magazynie jest ich za dużo.

Czytaj także: Material Requirements Planning, czyli MRP – co to jest?

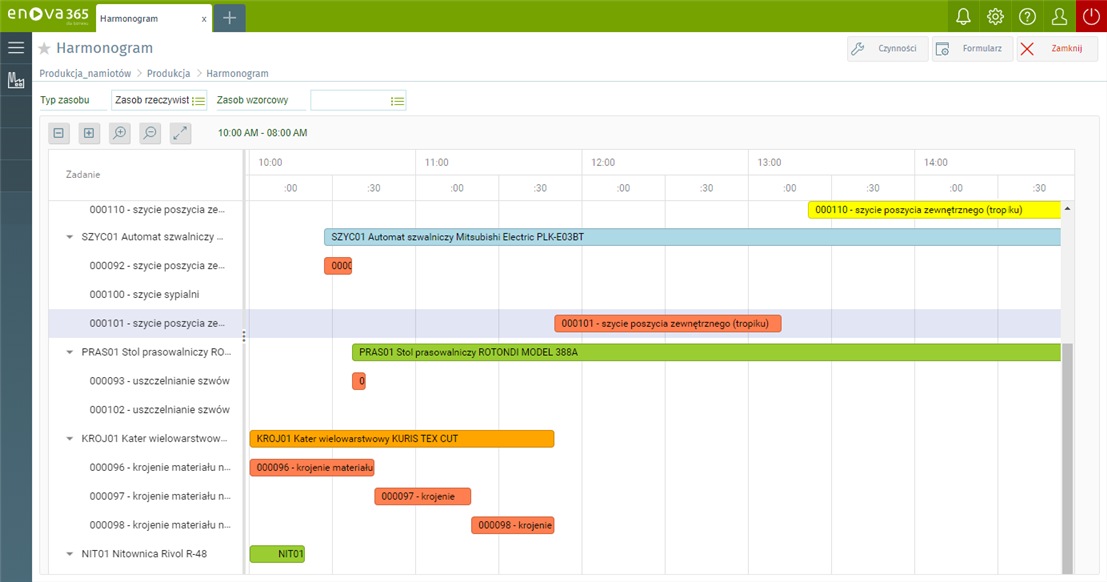

Harmonogramowanie produkcji

Dla firm z branży przetwórstwa przemysłowego szczególnie ważna jest optymalizacja przebiegu procesów produkcyjnych. Kiedy zasoby ludzkie, albo maszyny nie są wykorzystywane firma traci potencjalne zyski. Z drugiej strony, optymalne harmonogramowanie produkcji pozwala firmom maksymalizować korzyści z wykorzystania posiadanych zasobów.

Nowoczesne oprogramowanie dla firm produkcyjnych pomaga stworzyć szczegółowy plan działania, w którym określona zostanie kolejność etapów produkcji i wykonywanych po sobie czynności. Pomaga to zorganizować proces produkcyjny i zapewniać, że wszystkie niezbędne kroki będą wykonywane na czas i we właściwej kolejności.

Innymi słowy, harmonogram produkcji określa, kiedy i jakie zasoby (pracownicy, park maszyn, materiały) będą wykorzystywane, co pomaga uniknąć przestojów w pracy, nadprodukcji czy nieefektywnego wykorzystania zasobów, ale też terminowo realizować zlecenia.

Zarządzanie magazynem

Zarządzanie magazynem w firmie produkcyjnej jest skomplikowane i opiera się na szybkim dostępie do danych, które są aktualizowane w czasie rzeczywistym.

Systemy ERP dla produkcji dostarczają bardzo dużo danych o magazynowanych zapasach, a dostęp do tych informacji pozwala na zastosowanie różnych metod podziału dóbr w magazynie, takich jak metoda ABC, albo XYZ, co skraca czas wydawania zamówień i pomaga w synchronizacji dostaw.

Kalkulacja kosztów produkcji

Jedną z największych bolączek menedżerów z firm produkcyjnych jest brak widoczności czy poszczególne zlecenia produkcyjne są opłacalne, czy nie. Dlatego najlepsze systemy ERP dla branży produkcyjnej zbierają wszystkie informacje z całego procesu produkcyjnego – uwzględniają pracę ludzi, czas pracy maszyn, surowce i odpady w ogólnej kalkulacji kosztów każdej serii produkcyjnej.

Taką funkcję ma enova365, w której na specjalnie wbudowanej w „zlecenie produkcyjne” tablicy „kalkulacja kosztów” można porównać koszty szacowane z rzeczywistymi w podziale na poszczególne elementy, takie jak materiały, zasoby, odpady oraz koszty dodatkowe.

Możliwość analizy kosztów pomaga firmom produkcyjnym w podejmowaniu decyzji, które umożliwią podniesienie rentowności działań.

Zgodność z przepisami prawa

Dobre systemy ERP pomagają firmom produkcyjnym działać zgodnie z przepisami prawa. W branżach, w których tych regulacji jest dużo, na przykład w sektorze farmaceutycznym, albo branży produkcji żywności firmy produkcyjne muszą opatrzyć każdy produkt numerem partii. W razie potrzeby muszą być w stanie prześledzić partię, z której pochodzą surowce i wycofać produkt z rynku, jeżeli zachodzi taka konieczność. Systemy ERP dla firm produkcyjnych usprawnią takie działania.

Przepływ danych i informacji

Dostępność do danych w czasie rzeczywistym jest niezbędna do podejmowania decyzji, które służą do zwiększania wydajności w branży produkcyjnej. Przykładowo, kiedy dostaniesz dostawę surowców informacje o ilości, wartości i pochodzeniu tych zapasów są od razu rejestrowane w systemie ERP. Kiedy wyprodukujesz towary, wykorzystując te surowce, system ERP może oszacować ich koszty i połączyć je z kosztami robocizny czy związanymi z wykorzystaniem maszyn, a następnie podać dokładny koszt wytworzenia danego produktu. To znacząco zwiększa kontrolę nad zyskownością biznesu.

Dane produkcyjne można oczywiście wykorzystać także w module finansowo-księgowym. Jeżeli korzystasz z modułu BI możesz na ich podstawie prowadzić różne analizy.

Najważniejsze funkcje systemu ERP dla przedsiębiorstw produkcyjnych

Podsumowując, żeby zmaksymalizować korzyści z wdrożenia systemu ERP w firmie, upewnij się, że ma on wszystkie najważniejsze z punktu widzenia Twojej firmy funkcje. Należą do nich:

- Projektowanie technologii – możliwość stworzenia przepisu na produkt czyli przypisania wzorcowych operacji – elementów technologii produkcji, dzięki elastycznej strukturze.

- PLM (Product Lifecycle Management) – wsparcie procesu zarządzania produktem – od projektowania technologii, przez realizację, aż po obliczanie kosztu wytworzenia i rejestrację produkcji.

- Szybka kalkulacja kosztu wytworzenia – możliwość porównania szacowanych i rzeczywistych kosztów produkcji.

- Zarządzanie magazynem – możliwość powiązania systemu zarządzania produkcją z pracą magazynu pozwala kontrolować cały obieg informacji.

- Automatyzacja obiegu dokumentów i informacji dzięki integracji z modułem Workflow.

- Śledzenie numerów partii produktów – w niektórych branżach ta funkcja ma kluczowe znaczenie.

- Business Intelligence – pozwala na dobry wgląd w dane, w tym informacje w czasie rzeczywistym, dotyczące zyskowności, kosztów i wydatków.

Zobacz, jak w rozwoju Twojej produkcyjnej firmy może Cię wspomóc system enova365. Pobierz bezpłatne, 14-dniowe demo i sprawdź funkcje systemu ERP dla produkcji. Zachęcamy także do umówienia prezentacji z naszym konsultantem, który opowie Ci o możliwościach naszego systemu ERP.